Уникальные устройства для формообразования и правки деталей каркаса и обшивки самолетов создали ученые Иркутского политеха. Работа ведется в рамках федеральной Программы «Приоритет-2030». Внедрение оборудования решает задачи импортозамещения и позволяет снизить трудоёмкость технологических процессов в 2-3 раза.

Основная функция данных устройств – формообразование и правка подкрепленных рёбрами деталей самолета типа панелей, профилей, нервюр, шпангоутов и т.п. Их применение в составе оборудования, в частности, позволяет реализовать технологические возможности известных импортных станков Eckold.

Задача создания управляемой технологии правки подкреплённых деталей каркаса актуальна для отечественных авиастроителей, поскольку данные детали подвержены короблению после фрезерования, а их правка традиционным прессовым методом весьма проблематична. Запатентованные в ИРНИТУ устройства для раскатки роликами и посадки ребер подкреплённых деталей не имеют аналогов.

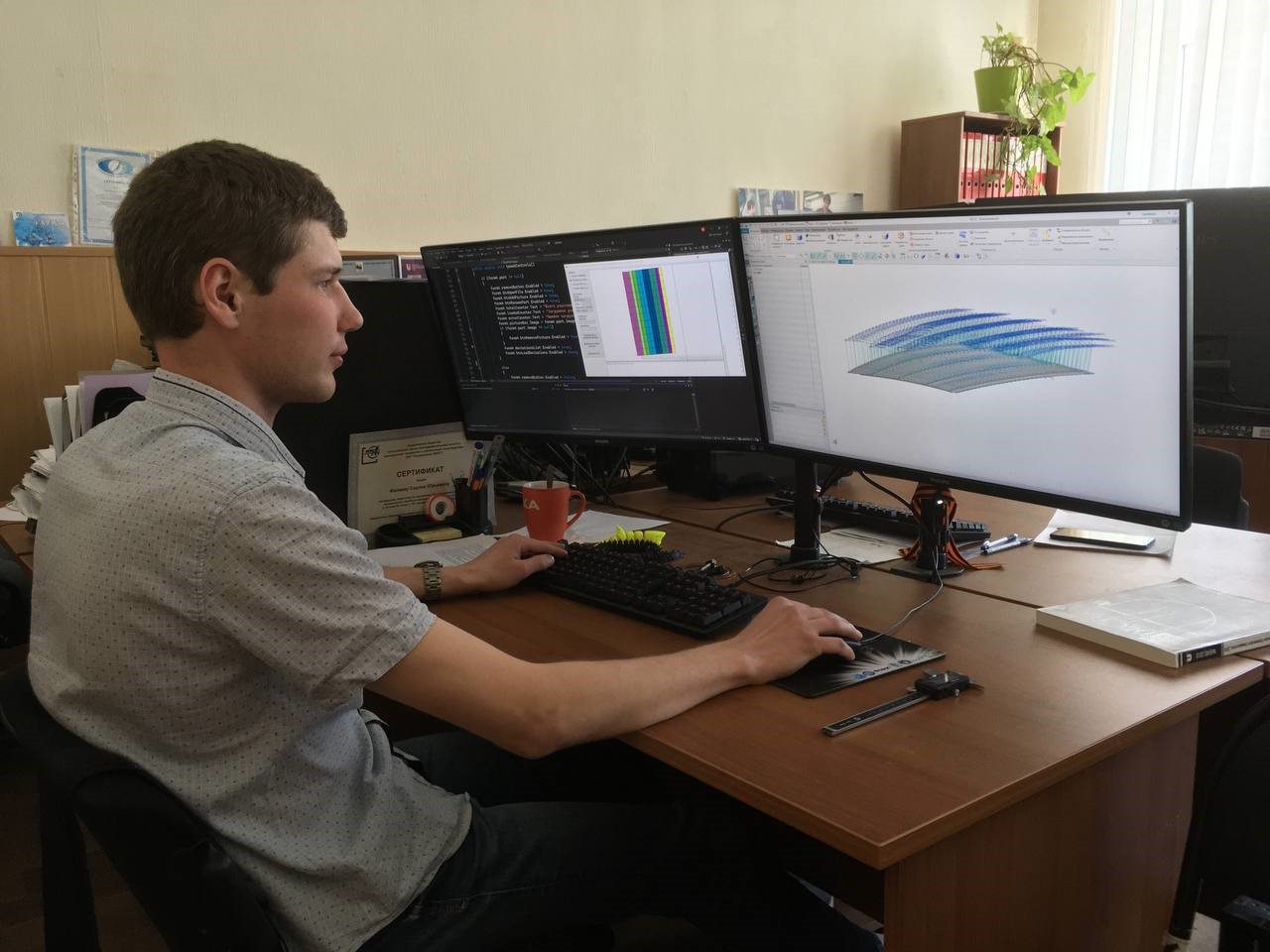

Устройства для формообразования и правки деталей спроектировал, изготовил и испытал коллектив лаборатории (НИЛ) «Цифровое проектирование технологических процессов машиностроения» во главе с молодым ученым Александром Пашковым. В настоящее время на базе этих устройств политеховцы создают технологическое оборудование.

Большой вклад в разработку внесли аспиранты. Например, Андрей Дук спроектировал инструмент для посадки, Олег Самойленко защитил кандидатскую диссертацию по правке упрочняемых деталей каркаса раскаткой роликами. Сергей Фалеев разработал технологическое программное обеспечение для определения режимов формообразования/правки деталей на основе их CAD-моделей.

«Важно учесть, что проект по созданию технологий и оборудования для формообразования и правки деталей каркаса и обшивки самолётов реализуется в рамках импортозамещения. Мы готовы развивать его, предлагая отечественным авиастроителям решения, адаптированные к конструктивным особенностям выпускаемых изделий», - подчеркнул доцент Александр Пашков.

Разработать конструктивное решение установки политеховцам удалось благодаря научной школе, основанной директором Института авиамашиностроения и транспорта (ИАМиТ ИРНИТУ) Андреем Пашковым. Напомним, что ключевой разработкой научной школы является комбинированная технология и комплекс оборудования для формообразования панелей и обшивок летательных аппаратов. Технология апробирована в опытном производстве панелей ТУ-204 и ТУ-334, а затем в 2000-2012 гг. – при изготовлении панелей крыла самолета БЕ-200. В 2021 году на ПАО «Ил» - Авиастар (Ульяновск) внедрили установку «УФП-1».

Сегодня Андрей Пашков занимается организационной деятельностью, ведет переговоры с заказчиками. Он подчеркивает, что всю работу «на земле» курируют ученики. Его сын Александр Пашков увлёкся наукой на третьем курсе. В сферу научных интересов молодого ученого входит создание комплексных технологий и оборудования для изготовления крупногабаритных и маложестких деталей.

Сегодня Андрей Пашков занимается организационной деятельностью, ведет переговоры с заказчиками. Он подчеркивает, что всю работу «на земле» курируют ученики. Его сын Александр Пашков увлёкся наукой на третьем курсе. В сферу научных интересов молодого ученого входит создание комплексных технологий и оборудования для изготовления крупногабаритных и маложестких деталей.

Наукоёмкую инженерную деятельность также развивает ученик профессора Пашкова Юрий Иванов. Замдиректора Института авиамашиностроения и транспорта по научной деятельности имеет опыт работы на Иркутском авиазаводе. Юрий Иванов формирует свою научную школу, руководит лабораторией «Цифровые технологии производства изделий из полимерных композитных материалов».